大量试验和生产实践证明,混合用药往往比单独使用一种药剂效果要好。第一,这 是由于矿物表面具有不均匀性,使用不同的药剂可以满足矿物表面某些不同部位的不 同需要。第二,有些药剂混合使用所产生的协同药效要比分别单独使用这些药剂效果 要好。目前,大多数浮选厂混合用药的方案有以下几种:

(1) 同系药剂混合使用,如乙基黄药与丁基黄药混合使用。

(2) 同类药剂混合使用,例如,黄药与黑药混合使用;氧化石蜡皂与妥尔油混合使 用。

(3) 不同类药剂混合使用,例如,煤油或柴油和油酸混合使用;煤油或柴油与胺混合 使用,不仅提高了捕收效果,还减少了油酸和胺的用量;还有氰化物与硫酸锌混合使用 等等。

167. 在浮选中怎样控制浮选药剂的用量?

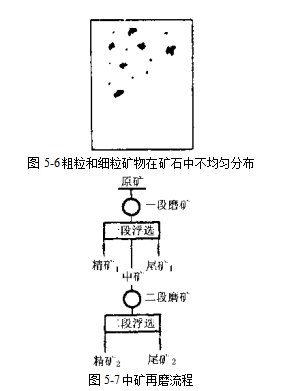

浮选药剂是调节矿物可浮性的主要因素。用量不足,达不到调节的目的,矿物难以 选分;用量过多也会引起反作用,不但降低精矿质量,失去选择性,而且造成浪费。事实 上,浮选中只需加入少量捕收剂就可以使矿物表面形成疏水性薄膜,同样抑制、活化某 一矿物的药剂用量也是很少的,为此在实际使用中应特别强调“适量”和“选择性”脉石矿粒,可以作为尾矿废弃。还有一部分细粒有用矿物与脉石的连生体。经一段浮 选后,得部分粗粒精矿和废弃部分尾矿。而连生体往往进入中矿,这部分中矿必须再磨 后,才能进一步浮出细粒有用矿物,流程如图5-7所示。

对于不同的矿石,由于性质不同,药剂用量的波动范围也是很大的。即使属于同一 类型的矿石,也因矿床形成的具体条件有差别、有用矿物及脉石含量的不同,其药剂用 量也不尽相同,大致的范围是:捕收剂用量为20~ 1500*/t。一般来说,黄药类捕收剂用 量较少,大约是每吨矿用几十克到一百克以上,脂肪酸类捕收剂用量较大,大约在每吨 矿用几百克到一千克以上;起泡剂用量为20~2000*/t;活化剂用量为200 ~ 1000*/t;抑 制剂用量为100~200*/t;介质调整剂为500~3000*/t。选分具体矿石时,应根据试验结 果选取较窄的用量范围。实际使用时,只要矿石的物质成分保持不变,就不应任意改变 药剂的用量。

168.浮选药剂过量有什么危害?

在浮选工艺中,药剂过量的危害往往容易被忽视。实践经验证明,浮选指标下降, 有不少情况是由于浮选药剂过量造成的。浮选药剂过量的危害主要有以下几个方面:

(1) 捕收剂过量的危害。①破坏浮选过程的选择性。大量试验和生产实践证明,当 捕收剂用量超过一定范围时,精矿品位就会明显下降。即使回收率略有提高,也是得不 偿失;②过量的捕收剂会给泡沫精矿进一步精选及混合精矿分离带来困难。在这种情 况下,现场往往釆取多加调整剂的办法来补救。由于多加了调整剂,含有过量药剂的中 矿又返回流程中,形成恶性循环。造成浮选过程混乱,降低了浮选指际标。另外,由于 捕收剂过量,抑制剂用量也要增加,例如,黄药过量,抑制剂氰化物用量也要增加,这不 仅浪费了药剂,还使尾矿中有毒药剂含量增高,造成公害;③过量的捕收剂可使某些矿 物的可浮性下降。例如,过量的脂肪酸类捕收剂会使氧化矿的可浮性下降。这是由于 捕收剂在矿物表面形成了多层吸附的反向层,极性基反而朝外,使矿物表面亲水而造成 的;④过量的捕收剂还会形成大量泡沫而使精矿和尾矿不易脱水,给浓缩和过滤带来困 难。

(2) 抑制剂过量的危害。抑制剂过量时,欲浮的矿物也可能和被抑制的矿物同时受 到抑制,导致回收率下降。这时,为了提高被浮矿物的上浮能力,必须加大捕收剂的用 量。

(3) 活化剂过量的危害。这不仅会破坏浮选过程的选择性,而且还可能与捕收剂作 用生成沉淀而消耗大量的捕收剂。例如,当活化闪锌矿时,如硫酸铜过量,过量的硫酸 铜所产生的铜离子会在矿浆中与黄药生成黄原酸铜沉淀而增加了不必要的消耗。

(4) 起泡剂过量的危害。会造成大量黏而细的气泡,易使脉石矿物黏附在气泡上而 影响精矿品位。如果原矿中含泥较多,则会形成大量黏性泡沫,容易引起“跑槽”事故, 大量精矿就会溢出泡沫槽,造成生产操作混乱。

从上述讨论可知,药剂用量的严格控制是提高浮选工艺指标的重要因素,过量的药 剂破坏了浮选过程的选择性,增加了选矿费用,直接或间接地给浮选工艺的调节带来了 困难。

169, 对浮选给药机的要求是什么,常用的有哪几种,各适用于什么情况?

对浮选给药机的主要要求是:工作连续可靠,容易调节;添加量要有足够的精确度; 构造简单,耐腐蚀。有的还要求其有良好的密封性。

常用的给药机有带式给药机、盘式给药机、杯式给药机和虹吸管给药机四种。带式 和盘式适合于加粉末状固体药剂,如粉末状石灰。杯式和虹吸管式适合于水溶液药剂 和油状药剂。恒式虹吸式给药机是在盛有药剂的槽中插一根虹吸管,利用虹吸原理将药液吸出,改变虹吸管插入的深度或管径,就可以调节给药量,这种方法简便,流量稳 定,准确可靠,得到了广泛的应用。

170, 什么是“二次富集作用”,怎样有效地利用“二次富集作用”?

在浮选机上部的矿化泡沫层中,常常混杂有一些脉石矿粒和连生体矿粒。这些矿 粒大部分(主要是脉石矿粒)是由于大量的矿化气泡在上浮过程中夹带上来的。另外少 部分(主要是连生体)是由于表面固着了捕收剂,形成较弱的疏水性,附着于气泡而进入 泡沫层的。由于这些矿粒与气泡附着得不牢固,当泡沫层中的水(这些水有一部分是由 于泡沫层中的气泡破灭而形成的)向下流时,它们中的大部分会重新被冲回到矿浆中。 另外,泡沫层中的气泡在被刮出浮选机之前,有一部分会破灭,使泡沫层整个气一液界 面减少。气泡上原来负荷的矿粒发生重新排列,疏水性强的矿粒仍附着在气泡上,疏水 性弱的脉石矿粒或连生体矿粒会被向下的水流带回矿浆,这就使泡沫产品的品位再一 次提高,这种作用被称为''二次富集作用”

为了有效地利用二次富集作用,可以适当加大泡沫层的厚度和延长泡沫层在浮选 槽中停留的时间(即减慢刮泡速度)。如果泡沫发黏,泡沫层中的水就难以沿气泡间的 间隙向下流,二次富集作用减弱。在这种情况下,可在精选槽的泡沫层上喷水淋洗,增 加泡沫层中的流水量,以强化二次富集作用。但喷水不宜过强,水量不宜过大,并适当 增加起泡剂用量,以免回收率降低。

171.浮选厂如何利用回水?

选矿厂尽可能利用回水,无论是从环境保护,还是从节省药剂和工业用水的观点来 看,都是十分必要的。

对磁选厂和重选厂来说,由于回水未受到药剂污染,回水的利用比较容易,回水利 用率也高。

对于浮选厂,由于回水中含有多种浮选药剂,因此使用时必须考虑回水对浮选过程 的影响,如使用不当,会影响浮选效果,但如合理使用,不仅不会对浮选过程产生不良影 响,而且还会节省浮选药剂。实践证明,浮选单金属矿石时,回水利用比较简单,如铜镍 硫浮选时,回水可以全部使用,可以降低药剂的用量,黄药可降低23%。

选别多金属矿石时,回水的利用就比较复杂。当处理多金属硫化矿时,如果釆用的 流程是先混合浮选,然后混合精矿分离,混合精矿脱水所得的水,可以返回到混合浮选 的前部。如果流程比较复杂,则最好是同一回路的废水再返回同一回路,这样废水中所 含的药剂种类与原回路相同,不会产生不良影响。

回水使用前往往要进行处理。如果回水中含有较多的细泥,会给浮选带来不良影 响,因此在使用前要消除掉。釆用的方法可以是自然沉降法,也可以加凝聚剂(如石灰)使细泥沉降。使细泥含量一般不超过0.2~0.3g/L。如果回水的pH值不合乎要求,必 要时也要进行处理。

172. 在浮选操作中如何控制泡沫层的厚度?

泡沫层的厚薄对回收率和精矿品位有着直接的影响。在浮选操作中,泡沫层的厚 度通过浮选机的矿浆闸门调节。另外,药剂及质量分数等因素对泡沫层厚度也有影响。

在浮选机中,一般规律是泡沫层愈厚,聚集的金属量愈多,泡沫层薄,聚集的金属量 则少。泡沫层有一定的厚度,有利于加强二次富集作用,提高精矿品位。但要防止泡沫 层过厚,因为泡沫层过厚,上层的气泡变大,总的表面积减少,有些已上浮的粗粒或较难 浮的矿粒会从气泡上脱落。也要防止泡沫层过薄,过薄不仅减弱了二次富集作用,矿浆 也容易被刮出来,影响精矿质量。

实际操作中泡沫层的厚度一般是这样控制的:在精选作业中要求有较厚的泡沫层, 以保证获得高质量的精矿;在粗、扫选作业中,要求有较薄的泡沫层,以保证可浮性较差 的矿物和部分连生体尽量得到回收。

173. 矿浆温度对浮选有何影响?

矿浆温度在浮选过程中常常起着重要的作用,主要体现在两个方面:一是有些浮选 药剂,在矿浆加温的条件下,可以加强药效,提高浮选的效果。二是在有些特殊工艺中, 提高矿浆温度,有利于矿物的分离。

在使用某些难溶、并且其溶解度随温度变化的捕收剂时,如油酸、胺类等,提高矿浆 温度可以使它们在水中的溶解度和浮选效能增加。例如,当用脂肪酸类捕收剂浮选铁 矿石时,矿浆加温可以提高金属回收率并节省大量药剂;又如用油酸捕收萤石时,要达 到较好的相同指标,在矿浆温度为5.时,油酸用量为1000g/t,在矿浆温度为35.时, 只需250g/t油酸。

当用黄药类捕收剂浮选硫化矿时,将混合精矿加热到一定温度,可以促使矿物表面 捕收剂的解吸,强化抑制作用,解决多金属矿混合精矿在常温下难以分离的问题,节约 抑制剂用量,或不用氰化物一类剧毒性的抑制剂。加温浮选促使分离的实质是利用各 种硫化矿在加温后表面氧化速度的差异,扩大可浮性的差别。

例如,在铜一铅分离中,将混合精矿矿浆加温至70.时,方铅矿表面被氧化、捕收 剂被解吸,表面亲水而受到抑制。

硫化矿在一些特殊工艺中釆用加温浮选,虽能较好地解决一些矿物的分离问题,但 还存在一些缺点,在实践中应加以注意解决:

(1)要防止中矿恶性循环。不加药剂的加温浮选分离,主要是靠选择解吸,因而对 矿物的抑制力弱,因此常常造成大量中矿循环。为了减少中矿循环,应严格控制温度。如精、扫选的温度,应略高于粗选温度。

(1) 应注意改善劳动条件。由于矿浆加温,会使厂房温度升高,水蒸气和药物分解 产物如CS!等增多,因而使劳动条件变坏,要注意改善。

(2) 要注意机械的润滑和防腐。由于加温,浮选机受热,轴承润滑油会熔化流出,应 釆用耐高温润滑脂来代替黄油。防止润滑油流入矿浆,损坏浮选机部件和浮选过程的 稳定。

174. 什么情况下采用精矿再磨、尾矿再磨或中矿再磨?

矿石在什么情况下釆用精矿再磨、尾矿再磨或中矿再磨,主要根据矿物嵌布特性和 泥化趋势来决定。

(1)精矿再磨。如果矿石中含有两种或两种以上有用矿物,它们是互相连生的,每 种有用矿物的嵌布粒度较细,但它们的集合体较粗,如图5-1所示。在这种情况下,可 以釆用精矿再磨流程,第一段磨矿粗磨,先使有用矿物的集合体与脉石解离,经浮选后, 得到混合精矿和废弃尾矿,然后对混合精矿进行第二段磨矿,进一步使集合体的各种有 用矿物单体解离,再进行浮选分离,得到每种有用矿物的精矿,流程如图5-2所示。再 一种情况就是经一段磨矿浮选后,可以得到贫精矿(即含有部分有用矿物和脉石矿物的 连生体)和可以废弃的尾矿时,可以对贫精矿再磨后进一步浮选,得到合格的精矿,流程 如图5-3所示。以上两种情况如釆用一段流程,一次磨到每种有用矿物全部单体解离 的细度,则可能造成过磨泥化,也会使磨矿费用提高。

(2) 尾矿再磨。如果有用矿物在矿石中呈粗细粒不均匀浸染,但有用矿物在矿石中 的分布又是均匀的,如图5-4所示,这种情况可以釆用尾矿再磨两段流程,第一段磨矿 使粗粒基本解离,浮出部分精矿,然后将含有细粒有用矿物的尾矿再磨,再浮出细粒有 用矿物,流程如图5-5所示。对于易氧化或易泥化的矿石,也可釆用这种流程。

如果有用矿物在矿石中呈粗细粒不均匀浸染,且有用矿物在矿石中 的分布又是不均匀的(即有的部位有用矿物集中,有的部位可能没有),如图5-6所示, 在这种情况下,第一段磨矿使粗粒有用矿物解离,同时产生了部分不含有用矿物的单体。

175. 中矿有哪些处理方法?

浮选的最终产品是精矿和尾矿。但在浮选过程中总要产出一些中间产品,即精选 的尾矿和扫选的精矿,习惯上称为中矿。中矿处理方法根据其中连生体含量、有用矿物 的可浮性以及对精矿质量的要求而定。常见的处理方案有以下四种:

(1) 返回浮选前部适当的地点。此法可用于处理主要由单体解离的矿粒组成的中 矿,最常见的是循序返回,即后一作业的中矿返回到前一作业,如图5-8所示。当矿物 可浮性一般,而又比较强调回收率时,多釆用循序返回,这种情况下中矿经受再选的机 会较少,可以避免损失。

如中矿可浮性较好,对精矿要求又高时,必须增加中矿再选次数,可釆用中矿合一 返回,即将中矿合并后返回到前部适当的作业,如图5-9所示。中矿合并以后,往往需 浓缩,再进行返回。

中矿的返回形式往往是多种多样的,有时中矿返回地点由试验来决定。中矿返回 的一般规律是,中矿应返回到矿物组成和可浮性及品位相近的作业中去。

(2) 中矿再磨。对于连生体较多的中矿,需要再磨。再磨可单独进行,也可返回到 第一段磨矿。当中矿中还有部分单体解离的矿粒时,可将其返回分级作业。当中矿表 面需要机械擦洗时,也可返回磨机。

免责声明:矿库网文章内容来源于网络,为了传递信息,我们转载部分内容,尊重原作者的版权。所有转载文章仅用于学习和交流之目的,并非商业用途。如有侵权,请及时联系我们删除。感谢您的理解与支持。